辊压机减速器轴承失效原因及处理措施

2021-05-24王志中

(天瑞新登郑州水泥有限公司,河南登封 452476)

引言

随着我国水泥工业的快速发展,水泥制造工艺不断改进,与之配套的工艺装备也在不断完善升级,包括水泥制造装备的关键设备——辊压机。辊压机在水泥工业物料粉磨工艺系统中作为生料终粉磨及水泥预粉磨或半终粉磨的关键粉磨设备,对提高产量及降低能耗,提高粉磨效率有着至关重要的作用。

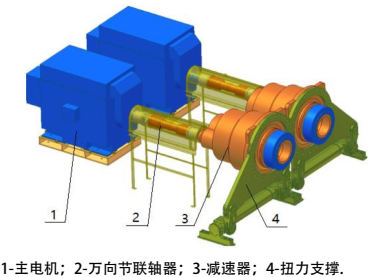

常见的辊压机配有两套传动系统,如图1所示,即由两台电机减速机分别驱动两个挤压辊。其构成主要由锁紧盘、扭力支承、行星减速机、万向联轴器、电动机五大部分组成。其中两台大功率悬挂式NGW型行星减速器对辊压机的安全、高效、稳定运行有着举足轻重的影响,而行星减速器整机及零部件设计选型时的配置是否合适又关乎着整台设备的使用性能。本文就某公司使用的国内公司生产的RPG26型辊压机减速器因选型偏小造成的故障问题进行剖析,并对该减速器的优化改进方案进行阐述。

图1 辊压机传动系统

01 辊压机行星减速器的工作特点

(1)工作环境:辊压机工作现场存在粉尘污染。

(2)低速重载运行:辊压机减速器输出端连接的挤压辊装置工作转速较低,一般为17 r/min左右,动定辊两侧减速器输出转速存在一定范围内的差值。其传动比较大,传递的载荷也较大,属低速重载设备。

(3)载荷波动大:输送进入辊压机的物料不平稳、辊面剥落、物料粒度均匀性差、物料中夹杂铁块等因素都会导致载荷剧烈波动。

(4)频繁启停机:受目前严厉的环保政策及节能方式的影响,某些时段范围内需频繁启停机。因辊压机挤压辊自身重量较大,启动瞬间惯性扭矩也较大,在辊压机启动瞬间对减速器冲击也较大。

基于以上四个特点,在辊压机减速机设计选型时要充分考虑各方面因素以确保其主要零部件尤其是轴承有较高的强度、承载能力及安全系数。

02 该公司辊压机行星减速器存在的问题

该公司1号水泥磨机规格Ф4.2m×13 m,其生产能力为160~170 t/h,其配套的预粉磨系统的辊压机由国内某公司设计制造,型号为CLF180-80-D-DS,设计通过能力630t/h。该辊压机传动系统配备两台高压电机,功率900 kW,转速1480r/min;两台减速器型号PRG26-83,输入转速1480r/min,公称速比80,额定输出扭矩339kN·m,Z大输出转矩763kN·m。该辊压机系统自2008年3月建成投产后,因高速级轴承或高速行星级轴承损伤失效而引发减速器相应齿轮损伤、减速机壳体崩裂的整机损坏失效现象时有发生,如图2、图3、图4所示。

图2 2009年3月动辊减速机行星轮开裂

图3 一级太阳轮断齿(左)和一级太阳轮齿面受损(右)

图4 2010年5月定辊减速机轴承损坏(左)行星轮及太阳轮齿轮损坏(右)

03 原因剖析

我们对该辊压机减速器进行了多次维修,发现其失效停机的直接原因,要么是高速级轴承的损坏失效,要么是轮齿损伤,要么是箱体崩裂,或兼而有之。通过计算,我们排除了齿轮强度不足、箱体设计选材因素。

在与其它有相同配置的水泥生产线企业及原制造厂进行沟通交流后,得知此类配置普遍存在辊压机减速器频繁损坏停机问题。同类水泥生产企业如中材湘潭水泥公司,重新换装选用大系列型号辊压机减速机及相应配套的万向联轴节和输出轴锁紧盘后,有效地解决了辊压机减速器频繁损坏停机的生产难题,设备开机运行率显著提升。

于是,我们对该辊压机减速器各部位轴承寿命进行计算,发现轴承配置方式及选型不合适,造成轴承的安全系数较低,因此认为辊压机减速器选型偏小是造成公司减速器频繁损坏停机的根本原因。

减速器选型偏小,减速器高速级轴承长时间高速过载运行,往往会导致轴承过早出现点蚀及剥落现象,进而造成润滑油中金属颗粒物超?,润滑效果严重下降。由于该类减速器润滑方式为强制润滑+油池润滑,当轴承出现较大面积点蚀或剥落时,其剥落的块状金属颗粒进入油池后便会参与到齿轮的啮合过程中,就会进一步造成齿轮的压伤、点蚀甚至是剥落,如果此时还未能及时发现故障现象,那么轴承损坏到一定程度滚珠直接掉落到油池中后,就会直接造成减速器报废停机。

04 处理措施

该公司该辊压机传动系统安装尺寸及空间位置受限,无法像中材湘潭水泥公司那样重新安装更换更大系列型号PRG29-83整机减速机。为满足正常水泥生产,提高公司生产效率,公司先后采取了两个解决措施,以期减少该辊压机减速器故障发生率。

4.1 定期停机检修

结合该辊压机减速机几年里发生故障的规律和经验教训,借助先进仪器设备,在加强日常巡检点检,完善检查监控手段的前提下,要求在高速级和中间行星级相应轴承出现损伤失效征兆之前,每6个月执行一次停机检修计划,并对该减速机前半部进行解体检查维修,直接将其7套轴承和出现点蚀剥落的齿轮进行新备件强制性更换,以确保其正常生产。该检修办法每年投入维护维修成本在25万元左右。

4.2 对减速机及其相应轴承重新选型和设计

通过对该辊压机减速器各部位轴承寿命的计算得知,其轴承配置方式及选型不合适不恰当,造成轴承的安全系数较低,轴承长时间的高速过载运行会过早引发点蚀、剥落等故障现象。

因此在保证该辊压机减速器安装尺寸不变的情况下,针对其轴承选型及配置方式特制订以下优化方案:

(1)保持原有齿轮基本参数不变;

(2)对轴承进行重新选型并对其配置方式进行优化改进,如表1所示。

表1 优化改进前后的轴承型号对比

依据重新选型优化改进后的轴承型号及配置方式,在确保该辊压机减速机高速输入轴、低速输出轴及太极型扭力架法兰安装尺寸不变的基础上,对减速机相应轴承位及其支座壳体尺寸作适当调整改进,以保证该减速机装配强度、整体性能及运行的稳定性、安全性、可靠性。

05 结束语

对减速机轴承重新选型并对其配置方式进行优化改进后,我公司辊压机停机率明显降低,生产效率显著提高,有效地解决了该辊压机减速器因轴承失效而造成整机损坏停机的故障。此针对性解决措施一次性投入成本30多万元,因停机故障减少为公司带来的直接收益近百万元。

来源:《新世纪水泥导报》2020年2期

010-58202838

010-58202838