高速动车组轴箱轴承研究

2021-04-21舍弗勒大中华区

黄星,徐镜峰,张建昌,周国

【摘 要】本文介绍了国内高速动车组轴箱轴承特点及其运用挑战,总结了中国高速动车组列车在维修周期间隔延长,运营速度提升至400km/h或更高及更高的运营安全和可靠性方面的需求。基于这些市场需求,以舍弗勒集团技术发展和创新方向,提出了轴箱轴承的4个优化方向,希望能对轴承行业的同行起到一定的参考和借鉴作用。

【关键词】时速400公里;免维护;市场需求;研发方向

0 前言

中国高铁经历了全面引进并消化吸收加拿大庞巴迪、日本川崎重工、法国阿尔斯通、德国西门子的高铁技术的过程,并在此基础上进行自主创新和自主研发,成功开发出了领先世界的高铁动车组技术平台。

2017年6月我国自主研发、具有完全自主知识产权、运营时速达350km的中国标准动车组“复兴号”诞生。仅仅时隔一年半,覆盖时速160km的CR200、时速250km的CR300和时速350km的CR400全营运速度等级的“复兴号”家族全面上线,在整体技术指标上,“复兴号”动车组保持着世界先进水平,未来将逐渐接替以前的各种动车组。自2005年中国高铁动车组研制生产起至今,复兴号的诞生是中国高铁创新发展之路的一个缩影。伴随着高速铁路的快速发展,对高速动车组的性能要求也越来越高,时速400km及更高的高铁车辆研发势在必行。轴箱轴承作为列车走行部件中Z重要、Z关键的核心部件,直接关系到车辆的运行安全,对其研究具有重大的意义[1-2]。

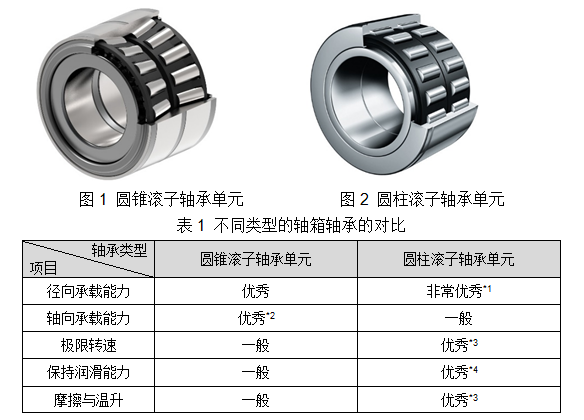

轴箱轴承是高速动车组的重要组成部件之一,实现轮对高速旋转运行的同时需承受整个车辆的车体重量及载重,还需承受运行中车辆摇摆产生的各个方向的力。除了承受静态及动态径向载荷外,还承受非恒定的轴向载荷。如CRH380A型车,单个轴箱轴承径向载荷约90kN,轴向载荷约20kN。轴箱轴承的可靠性对列车安全运行起着至关重要的作用。目前世界上应用于高速动车组领域的轴箱轴承主要有圆锥滚子轴承(如图1所示)和圆柱滚子轴承(如图2所示)。圆柱滚子轴承曾在德国 ICE、日本新干线等速度 300 km/h以下的动车组上应用,而我国 CRH 系列高速动车组轴箱轴承前期均采用圆锥滚子轴承,从 2009 年起通过 4年的圆柱滚子轴承研制开发、试验验证,于 2013 年开始实现在我国 CRH 系列高速动车组上批量应用[3]。表1为两种轴箱轴承的特点,圆柱滚子轴承单元除轴向承载能力一般外,在径向承载能力、极限转速、保持润滑能力和摩擦与温升方面均优于圆锥滚子轴承单元。

*1在相同轴承尺寸下,圆柱滚子轴承额定静载荷比圆锥滚子轴承高10%以上。

*2圆锥滚子轴承是靠其具有一定压力角的滚子承受轴向力,套圈的挡边仅承受约20% 的轴向力,而圆柱滚子轴承则依靠套圈的挡边承受全部的轴向力。

*3圆柱滚子轴承的内部结构决定了其自转与公转的一致性,其内部摩擦小于圆锥滚子轴承,因此圆柱滚子轴承能够达到更高的转速,其温升也更小。

*4圆柱滚子轴承由于其对称结构关系而不会产生“泵吸效应”,高速运转过程中润滑脂不会从轴承中部被推向两侧密封处,因此具有较好的润滑脂保持能力。

1 中国高速动车组轴箱轴承的特点

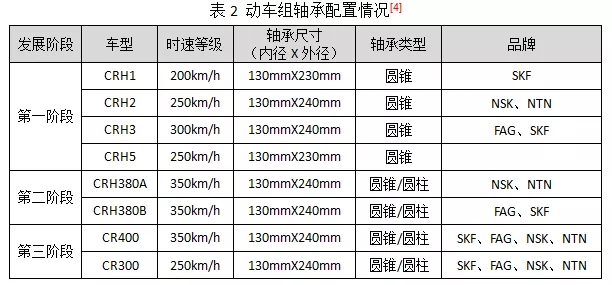

目前,中国高铁动车组轴箱轴承全部为进口,主要由瑞典的斯凯孚(SKF)、德国的舍弗勒(FAG)、日本的恩斯克(NSK)和恩梯恩(NTN)供应。这些公司都对高速铁路用轴承进行了非常系统的研究。表2为动车组轴箱轴承在阶段技术引进,第二阶段部分自主创新,第三阶段完全自主创新、自主设计研发制造的具体配置情况。

在轴承的结构设计方面,SKF公司将有限元解析方法FEM运用到轴箱轴承设计中,开发出紧凑型圆锥滚子轴承组件TBU,组件内还装有监测速度及轴承状态的传感器[5];类似的结构设计还包括FAG公司的TAROL轴承[6]及NSK的UNIT轴承。在保持架方面,FAG公司开发的圆柱滚子轴承CRBU,其保持架选用聚酰胺材料,与层状环形结构的密封紧密配合,并使用添加了极压添加剂的特种锂皂润滑脂,使其使用寿命可达到3000000km[7];NTN公司采用保持架运动动态分析和先进的有限元分析设计方法开发出的塑料保持架,寿命达到普通材料的3倍以上[7]。在材料方面,目前国外对夹杂物均匀化技术(IQ钢)、超高纯轴承钢(EP钢)的真空脱气冶炼技术、超长寿命钢技术(TF钢)进行系统深入的研究,提高了轴承钢的使用寿命[8]。在润滑与密封方面,SKF公司开发的紧凑型圆锥滚子轴承带有内置式轻接触密封,其以低摩擦橡胶密封的机理为基础,将迷宫式密封、唇形密封、抛油板零件组合使用,可靠地隔离了污染,实现了润滑脂的长寿命化与节能。轴承设计中取消了密封座和衬垫,密封件内置于轴承内、外圈中间,节省了空间,抑制了车轴弯曲。在内圈与后盖的配合面上设计有聚合物衬垫,避免了金属与金属之间的摩擦腐蚀导致的轴向间隙增大,从而阻止异物进入轴承[5]。在制造方面,国外轴承企业已经解决了高铁轴承的热处理和制造难题,轴承普遍达到P4级精度,一些关键位置精度达到P2级[8]。

保证动车组的高速运行稳定性,需要轴箱轴承紧凑化设计。多数车型都采用脂润滑免维护的密封式双列圆锥滚子轴承[9],如FAG的TAROL轴承,NSK的UNIT轴承,既承受径向载荷,也承受轴向载荷,且满足结构紧凑及轻型化要求。密封形式分为接触式密封、轻接触式密封和非接触式密封。因轴箱轴承自带密封装置,故出厂时已封装铁路特殊润滑脂,保证了免维护要求。轴承内置有中隔圈,可实现轴承预调,简化了安装游隙和预紧的调整,大大方便安装使用。

2 中国高速动车组轴箱轴承运用挑战

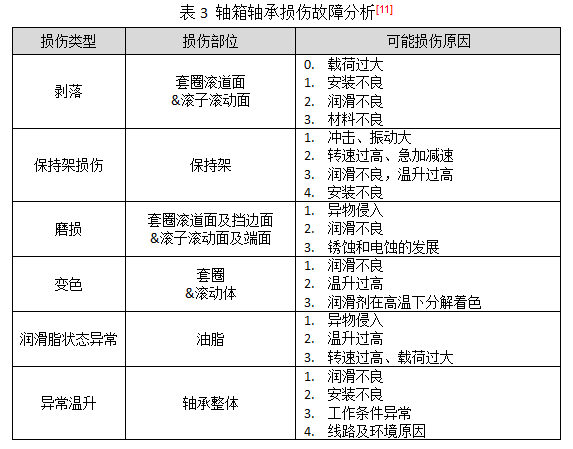

中国高速铁路与国外相比,具有长交路、更高营业速度、桥梁隧道多的新特点[6],这些客观因素使得动车组在运用过程中遇到了一些新问题,主要表现为部分轴承内外圈滚道及滚子剥落、保持架故障、密封故障、油脂状态异常、轴承高温等,截至2019年底,根据各铁路局反馈的故障数据,总运用轴承总数约22万套,故障轴承约550套,故障率约0.25%。

温升是监测轴箱轴承故障的重要指标,分析包括列车运行速度、轴箱轴承承受的载荷等服役条件对轴箱轴承温升的影响度,据此改善轴箱轴承服役条件,降低轴箱轴承故障发生率,是保障列车安全运营迫切需要解决的问题,同时,对高速动车组修程修制具有重要的指导意义。载荷和速度都会直接影响高速动车组轴温,载荷的增大和速度的提高都会引起高速动车组轴温的升高。相比载荷变化,速度变化引起的温升变化更剧烈[10],速度对轴承温度的影响更加明显。表3为轴箱轴承的主要损伤故障分析。

由表3可知,分析轴箱轴承的损伤故障原因,需从使用、轴承周边、润滑、载荷、转速、轴承本体等方面着手,综合考虑各种因素,找到主要原因,采取针对性对策。

当前中国高速动车组列车有如下三方面需求:

1)自2019年始,动车组高级修里程周期间隔上限逐步延长,高速复兴号和时速300公里和谐号动车组,高级修里程间隔上限将从132万公里分阶段逐步延长到165万公里和145万公里。相应的轴箱轴承的维修周期间隔Z长也将延长到165万公里,因高级修时会更换润滑脂,因此延长维修周期间隔将对润滑脂的可靠性和长寿命提出严苛的要求。

2)当前国内高速动车组Z高运营速度为350km/h,后续可能提速至400km/h或更高。速度的提高还会导致车轴温升高、转向架振动、车轮不圆、轴箱磨损的加剧,恶化轴箱轴承的受力及润滑,降低其使用寿命。

3)随着中国高速动车组的进一步发展,未来动车组的运营安全和可靠性将更高,全寿命周期成本将更低,基于在线故障诊断模型、数据分析、数据挖掘、故障预测,提前实施预见性的维修是趋势。

3 高速动车组轴箱轴承研发方向

轴箱轴承的研发涉及设计、制造、材料、润滑、检测与试验、状态检测等一系列技术难题。结合上表2高速动车组轴承配置情况可知,舍弗勒集团是中国高速动车组轴承市场的重要参与者与贡献者,接下来以舍弗勒品牌轴承为例,管中窥豹了解中国高速动车组轴承的技术发展方向。为适应前文所述的三方面诉求,舍弗勒正在研发能够适应更高运用速度、更高载荷和冲击以及更小摩擦的轴箱轴承。正在从轴承本体和系统上进行以下几个方面进行改进:

轴承本体方面:运用代表高水平设计&制造能力的X-life技术。

进一步提高功能面如套圈及滚动体表面的加工精度;

进一步优化滚动体与套圈滚道面、挡边面的接触型面;

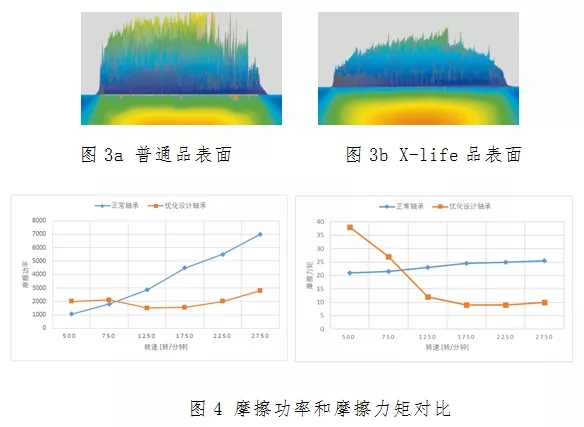

舍弗勒独创的X-life技术,其核心是使用舍弗勒集团Z先进的生产技术,优化滚动体与套圈滚道面、挡边面之间的整个接触面(如图3所示),可显著减低了轴承内部的接触应力状态。同时微观表面质量的提高减少了轴承内部摩擦(包括润滑剂间的运转阻力和张力)。通过舍弗勒专有软件BearinX分析显示,优化后设计大幅降低了滚动体和挡边之间的摩擦,承受轴向载荷的滚动体磨损显著减少,可显著降低轴承的运转温度。图4为滚动体端面和挡边接触优化前后摩擦功率和摩擦力矩的对比。

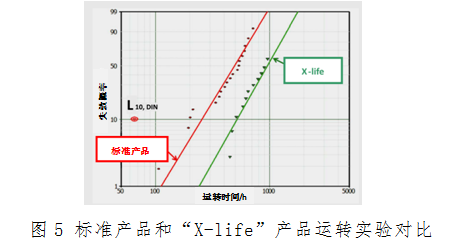

同时X-life对铁路客户意味着在更紧凑的设计空间需求下,将获得更高的承载能力。因此对“可靠性”?求极度苛刻的高速?路客户,X-life产品将是Z佳选择。图5为标准产品和“X-life”产品的寿命对比实验。

采用更高等级材料

轴承钢的质量等级直接影响轴承的性能、寿命和可靠性。分析轴承主要的失效形式-剥落,主要包括两种类型,一种是表面起源型疲劳剥落,即由污染颗粒、表面压痕或润滑不良引起并扩展的剥落形式,一种是次表面起源型疲劳剥落,根据赫兹理论,在滚动接触载荷作用下,于表面下接触应力Z大处(次表面)开始出现微裂纹。随着滚动接触载荷的不断作用,微裂纹通常会向滚动接触表面扩展,进而产生小片状剥落,并继而引发材料剥离。即由次表层裂纹或夹杂在外部载荷作用下引起并扩展至滚道表面的疲劳剥落形式。

结合剥落失效机理,如果作用在轴承上的外部载荷变大,轴承会提前出现疲劳失效,降低L10寿命。在外部载荷条件无法改变的情况下,采用更高等级材料(轴承钢纯净度更高)可以抵消振动和冲击的影响,降低次表面缺陷扩展速度,减少轴承发生剥落的概率,有效抑制轴承早期失效。

开发适应更高转速、更长免维护周期的润滑脂;

轴承润滑状况的正确判定对制定列车维修周期具有指导意义。分解检测周期由轴承使用寿命确定,润滑脂在轴承零件中使用寿命Z低。轴承分解检测周期由132万公里提高至165万公里,即要求润滑脂更换周期由132万公里提高至165万公里,相当于寿命需要提高25%。当前高速动车组用润滑脂已是特殊的铁路润滑脂,具有良好的机械安定性、胶体安定性、极压抗磨性、抗氧化性、防锈性、抗水性和长寿命等特点。在此基础上,工作温度水平会大大影响润滑脂寿命,更低的工作温度将大大延缓润滑脂的老化失效。开发适应高转速、温升低的润滑脂将有效支撑延长轴承免维护周期。

除此之外,在线润滑脂更换系统也能够解决维修周期延长对润滑脂的要求。

系统方向:

状态监测系统集成了温度、速度、加速度等多个传感器单元,智能软件和云连接系统,能够实现数据的采集、打包、传输、分析、存储、通讯和警报判断和发布。操作员或技术维护人员可以通过互联网监控各个轴箱轴承,并与客户现有系统互通交换数据,通过综合智能分析实时掌握轴承工作状态,及时发现轴承早期失效,实现更高的平均速度,更大的行驶里程和更长的维护间隔,同时还可以提高运行可靠性。开放平台概念设计可以扩展监控项点,从而可以监控更多组件甚至整个转向架系统。

4 结束语

随着中国高铁的快速发展,轴箱轴承作为高速动车组的核心关键部件,需要不断优化提升,本文通过总结轴箱轴承的运用挑战和当前中国高速动车组的市场需求,提出了轴箱轴承的4个优化方向以供借鉴。

【参考文献】

[1] 梁云, 夏春晶. 高速客车转向架轴箱轴承选型设计[J]. 铁道机车与动车, 2015(7): 1-4.

[2] 鲍廷义, 成军强. 高速列车轴箱轴承选型分析计算[J]. 机电信息, 2020(21): 97-98.

[3] 李国栋, 赵文学, 韩庆利. 高速动车组圆柱滚子轴承的应用研究[J]. 机车电传动, 2018(1): 54-56.

[4] 张云龙, 姜 斌, 许红江. 250km/h标准动车组轴箱轴承选型方案分析[J]. 机车电传动, 2019(6): 38-40.

[5] 清水昭, 刘阳春. SKF公司开发的高速车辆用轴承[J]. 国外铁道车辆, 2006, 43(2): 24-26.

[6] 孟政, 王幼斌, 赵艳英, 刘志恒. 高速动车组FAG轴箱轴承的运用总结及设计优化. 2016铁路车辆轮轴技术交流会.

[7] 施洪生, 张奕黄, 高培庆. 高速牵引电动机轴承关键技术的发展趋势[J]. 机车电传动, 2007(2): 1-5.

[8] 谢兴会, 王金成, 潘隆. 高铁轴承关

010-58202838

010-58202838