轴承知识

煤矿机械传动齿轮失效形式分析及改进技术研究

2020-11-02贾棕花

(山西焦煤集团有限责任公司官地煤矿)

摘 要:在煤矿生产与运输过程中,煤矿机械设备经常出现故障问题,拉低了企业的经济效益水平。煤矿机械设备Z常出现的便是传动齿轮失效问题,据此根据煤矿机械设备速度低、运行功率大以及重载小等特点,分析了机械传动齿轮的失效形式,并提出了相关的改进措施,为此后煤矿机械设备齿轮的维修工作提供更多的借鉴依据。

关键词:煤矿机械;传动齿轮;失效形式;改进技术

0 引言

在煤矿机械生产传动过程中,齿轮具备较为广泛的使用范围,其可以为任意两根轴之间传递动力,但齿轮也很容易发生失效问题,以致无法发挥设备的实际功能,严重影响了煤矿企业的安全高效运行。煤矿生产具备较高的安全性能要求,因此企业应科学设计机械传动齿轮,针对其失效问题采用合理的解决措施,优化制造与安装设计流程,以切实提升齿轮的工作效率,减少能源消耗。通过使用先进的机械传动齿轮技术,可以节能控制机械设备的运行模式,实现安全高效生产。

1 煤矿机械传动齿轮失效形式

1.1 传动齿轮的磨损

齿轮磨损属于机械传动齿轮Z为常见的问题,经过长时间的使用,传动齿轮必然会出现磨损问题,以致失效,影响开采效率。一是正常磨损,主要指的是正常运行状态下的传动齿轮因齿轮表面接触金属出现磨损问题,且主要分为三阶段,分别为初期、中期以及后期,且这三阶段对齿轮的工作性能及工作质量均会造成一定影响,齿轮升温、振动以及噪声等均与性能成反比,期间应做好维护工作。二是破坏性磨损,磨料性磨损主要指的是齿轮在啮合期间进入细颗粒,导致齿面出现不正常磨损,这些细颗粒主要为齿轮箱内外的污垢以及工作环境中的尘埃,因此相关工作人员应定期做好检查工作,及时润滑,以减小磨损程度。腐蚀性磨损主要来源于电化学与化学反应,比如润滑油污染以及水污染等,这些均会腐蚀齿轮齿面,因此应做好哦齿轮箱的防水工作。胶合磨损会导致断齿问题,主要因润滑油使用不当以及机械设备超负荷运转导致。因此,应注意控制工作量,避免超负荷运转。疲劳蚀齿主要指的是齿轮在超负荷运转后,物件金属表面会形成小片脱落,齿轮齿面出现少数的凹陷。

1.2 传动齿轮变形与疲劳损坏

首先是塑性变形,运行期间,齿轮啮合不当会导致设备因超负荷运转出现齿轮变软变形问题,严重时齿顶边缘会出现飞边问题,齿面开始严重凹陷,齿轮接线附近出现凸线,齿面开始变形,正常啮合受到破坏。其次是起波纹,啮合期间若没有充分使用润滑油会导致滑动粘附摩擦问题,且齿面会产生垂直于滑动方向的波纹。疲劳断裂主要因长时间过载重量引起,压力超过了弯曲材料允许的极限力,以致加载期间出现裂纹。一般情况下,齿轮边部应力比较完整,沿着对角线横过,但突然的冲击负荷会导致齿面过载较大,以致轴承损坏。

2 某煤矿机械传动齿轮失效问题及改进技术

2.1 装置及故障概况

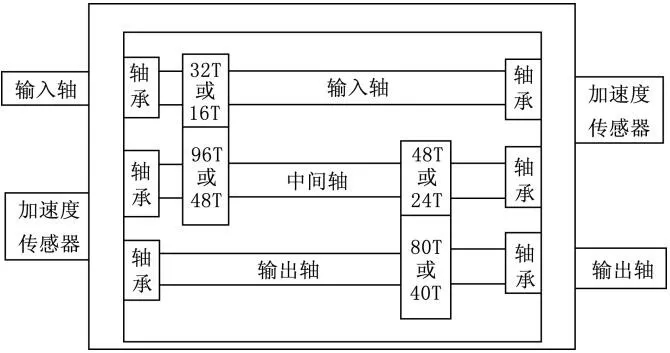

某煤矿采用的机械传动齿轮如图1所示,为二级减速装置,电机驱动为输入轴,三根传动轴带动两幅齿轮进行啮合,保持稳定的转速。输出端与输入端均采用加速度传感器采集信号,并采用滚动轴承。试验装置齿轮分为直齿齿轮与斜齿齿轮,且装置包括动力电机、齿轮箱、传感器、联轴器以及脉冲计等。

实际运行中发现,机械传动齿轮出现了偏心、轴不平衡、齿面破损以及断齿等问题,且故障并非单一类型。

图1 齿轮箱结构简图

2.2 机械传动齿轮失效改进技术

2.2.1 设计

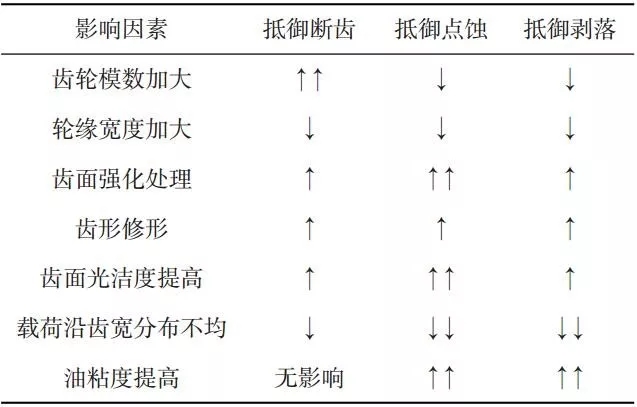

运行期间,某煤矿机械承受重载与冲击载荷的齿轮弯曲极限应力强度可以增大到 1 200 MPa,接触耐久极限也可以增大到 1 600 MPa。设计时不可改变齿轮的外形尺寸,为了提高齿轮的运行寿命与抵抗强度,应采用改进技术优化设计参数。其中包括载荷准确计算、修正强度计算公式、优化选材、优化齿轮结构以及采用先进的加工技术等,以确保合理的啮合参数,提升润滑性。表 1为对齿轮断齿、剥落以及点蚀产生影响的因素,以便综合设计。

渐开线齿形的齿轮相对曲率半径较小,接触强度受限,圆弧齿轮在接触点,其齿面相对曲率半径较大,具备更大的弯曲疲劳强度与表面强度,且重量较小。因此设计时应采用圆弧齿轮,并优化搭配模型与螺旋角等参数,延长齿轮的使用寿命。同时,根据有限元与保角映射方法分析齿根的弯曲应力,利用凸头磨滚刀加工齿轮齿形,降低弯曲应力,提高弯曲强度。同时,还应利用高粘度润滑油改善齿轮的润滑状态。

表1 对齿轮断齿、点蚀以及剥落产生影响的因素

2.2.2 选材

设计人员应在结合工艺性能、韧性以及强度等因素的基础上选择合理的齿轮材料,此煤矿企业选择了低碳合金渗碳钢材料,其可以避免齿轮变形,可以达到标准的芯部硬度。在制造齿轮时应尽量减少铸钢的使用,多使用锻钢,并确保合理的锻造比。除此之外,海还应利用超声波探伤方法做好齿轮性能试验的检查工作,确保材料质量合格。

2.2.3 加工工艺

技术人员在加工齿轮时应分开粗、精滚工序,先利用滚刀进行粗切,之后利用滚刀进行精切,确保滚刀的精度,在控制切齿深度时应采用百分表,确保误差控制在零位附近。齿形加工应达到 9级精度,齿面粗糙也应达到设计要求,磨齿后应进行电抛光,提升表面的粗糙度,延长齿轮的使用寿命。在齿面修形以及齿形修缘过程中,应利用大圆弧齿根技术进行磨光、修圆,以切实提升齿轮的承载力,确保齿根应力集中,增大齿轮的弹性柔度。且硬齿面应采用磨削方法加工,多次热处理与切削加工齿胚。对于加工组装的减速器,在出厂前应完成加载跑合,采用电火花跑合工艺,充分提升齿轮的接触精度。

2.2.4 热处理

表面硬度、表层向芯部过渡区剪应力等均属于机械齿轮承载力的决定因素,因此应采用深层渗碳猝火技术完成齿轮硬化处理,以得到较高硬度的芯部。齿面含碳量应控制在 0.8%~1%,且还应通过回火与猝火消除齿轮表层的残余应力。

2.2.5 表面强化处理

齿面与齿根应进行喷丸强化处理,一般在渗碳猝火与磨齿后进行,以切实提高齿轮接触疲劳强度。避免裂纹扩展,减小实际载荷,有效抵抗外部的破坏力冲击,减少点蚀问题,增大齿轮的耐久极限。同时,还应消除齿面磨削期间产生的缺陷,释放残余应力与猝火压力。

2.2.6 正确安装运行

减速器齿轮副安装精度直接影响着齿轮的磨损与使用寿命,因此技术人员应做到严格安装检修,根据技术规范确保齿轮轴心线、平行度以及轴承间隙等均得到技术要求,且齿轮在投入使用前,应充分跑合,期间技术人员认真执行操作规程,严禁超负荷运转。同时,工作人员应根据标准的维护检修程度科学维护齿轮,并定期检测齿轮的磨损情况。同时,还应做好齿轮与减速箱的清洗工作,更换油脂,保持油量,以免异物混入减速器中,改善减速器的密封情况。

2.2.7 润滑

技术人员在润滑期间应严格遵循相关规律与设计参数,明确啮合面的加工粗糙程度与磨损度,采用改进技术延长齿面的抗疲劳强度与使用寿命。同时,为了减小齿轮表面摩擦力数值,技术人员还应建立油膜,延缓疲劳裂纹的扩展速度。工作人员应根据齿轮的具体类型合理选择润滑油种类,且选择时应注重环境的污染程度。煤矿工作期间周围环境温度较高,因此应选择高粘度值的润滑油。

3 结束语

在煤矿开采期间,机械传动齿轮具备十分重要的作用,其虽然只是机械部件,但并不孤立存在,且运行期间极易发生失效问题。对此,相关工作人员应针对其出现的故障问题采取合理的改进技术,其操作人员也应不断提升自身的操作水平,严格遵照科学合理的安装与维修方法,从而确保传动齿轮的正常运行,在提升传动齿轮生产效率的基础上,增强企业的竞争实力。

来源:《中文期刊》2019

010-58202838

010-58202838