轴承知识

中小型防爆电机轴承温高问题的原因分析及质量控制措施

2020-10-20杨勇 李会智

(洛阳LYC轴承有限公司)

摘 要:本文从理论分析入手并结合实际生产状况,对防爆电机运行时轴承温度异常的因素进行汇总;并针对影响轴承配合重要部位的主要因素,从质量控制和工艺方法上提出了具体的解决方案及改进措施。

关键词:防爆电机;轴承;温高;质量控制;措施

0 引言

防爆电机广泛应用于煤矿、石化等爆炸危险场所。中小型防爆电机的轴承结构多采用滚动轴承在电机的生产制造、使用维护的过程中,因设计、制造质量波动造成的轴承温度高、抱轴等问题时有发生,严重的还会引起轴承落架、电机扫膛、绕组烧毁等严重事故。

1 轴承温度高的原因分析

引起轴承温度异常的发热和散热可从两个方面来分析:从轴承部位发热方面看,电机轴承温度高的直接原因是轴承高速旋转时因轴承工作游隙不合适造成热量多、散失不畅;间接原因包括润滑脂选用及加入量不合适、电机温升异常、转子温度高、轴承自身的质量问题等;对防爆电机特别是隔爆型电机来说,还包括因隔爆结构设计需要带来的对加工精度的高要求,如零部件加工误差积累则会造成隔爆曲路相关零部件磨擦发热传导给轴承,严重时电机抱轴。从散热方面看,主要包括轴承通风散热、电机风路设计等。以下就主要的影响因素作一详细介绍。

2 解决轴承温度高的措施

2.1 轴承有效游隙的控制

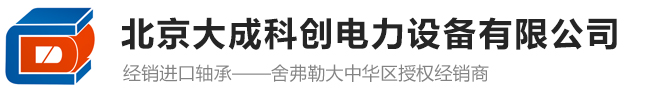

滚动轴承的游隙,是涉及诸多特性的关键指标之一。轴承内外圈相对位移量就是轴承游隙,径向位移量称为径向游隙,轴向位移量称为轴向游隙。游隙的大小直接影响轴承的性能,如影响轴承寿命、轴的振动或声音以及滚动体是否正常运动等;另一方面,轴承通常采用内圈或外圈带过盈量安装,但过盈量会引起内外圈胀缩,造成游隙变化。而且轴承在运行中会达到一定的饱和温度,但此时内外圈与滚动体的温度并不相同,于是产生了温差,这一温差又导致了游隙的变化。加之轴承在承受一定载荷进行旋转时,由于载荷的作用,轴承的内外圈及滚动体还会发生弹性变形,也会引起游隙的变化。为说明这一问题,需对游隙的几种状态变化概念进行定义。轴承的装配过程如图1所示。

测量游隙△0:给轴承施加一定测量载荷后测出的游隙,是轴承的固有属性。

安装游隙△f:轴承安装于轴和端盖后剩余的游隙,△f=△0-(δfe+δfi)。

有效游隙△:轴承装进设备并以规定的转速旋转达到一定的温度后的轴承游隙,即轴承正常工作时的游隙,△=△f-δt。

图1 轴承装配过程示意图

对轴承来说,Z重要的径向游隙是有效游隙△,该值在理论上略呈负值时通常寿命Z大。但负游隙过大,造成配合过紧、发热严重而使轴承寿命骤然缩短。因此,须将有效游隙的Z小值控制在这一数值之上。根据以上理论分析,影响轴承有效游隙的主要因素有轴承的理论游隙△0(通常可根据相关资料获得)、因内外圈配合造成的游隙变化δf、因内外圈温差造成的游隙变化量δt。轴承的理论游隙与轴承的选型有关,因轴承内外圈的配合引起的有效游隙变化在理论上可以通过计算获得,在此不再展开叙述。在实际生产过程中,严格控制与轴承内外圈配合部位的尺寸精度,即控制端盖轴承室及转子轴承台的加工精度,成为保证轴承有效游隙的关键。

2.1.1 轴承的选型、游隙、配合选择

2.1.1.1 轴承的选型

轴承选型时需要考虑的因素包括受力情况、寿命、工作转速等;轴承承受的载荷按照载荷大小可分为轻载荷、常规载荷、重载荷;按照载荷的时间性变化可分为静载荷、变载荷、冲击载荷;按照载荷的方向分为旋转载荷、静止载荷或变向载荷。旋转载荷、静止载荷或变向载荷不是轴承承受的载荷本身的性质,而是相对一个个轴承套圈观察到的载荷性质。

2.1.1.2 配合选择

在决定内外圈的配合时,先要看其属于旋转载荷还是静止载荷,而后判断采用过盈配合还是间隙配合。承受旋转载荷的内圈,原则上要求采用过盈配合,如果出现了间隙配合,内圈就会在轴承台的配合面发生打滑,在载荷较大时,就会损伤配合面或造成微动磨损。配合的松紧应考虑即使在承受载荷、运行中内圈与轴存在温差或者外圈与轴承座存在温差的情况下,也能保证过盈量。

轴承的?作转速必须低于滚动轴承的允许转速。据轴承负载、工作转速等因素计算轴承寿命,轴承的计算寿命应达4万h以上;核算轴承的Z小负荷,保证轴承的正常工作。

2.1.1.3 游隙的选择

游隙是轴承的固有属性,轴承一旦制成,则其值确定可以通过测量得到,游隙的大小与制造厂的工艺水平、质量保证能力有关,在电机批量的装配过程中,同一规格、型号的轴承游隙差别较大。实际生产过程中,对SKF6324/C3绝缘轴承测量,其实际径向游隙范围在0.05~0.08mm之间,装配后对轴承的有效游隙影响较大。如果电机轴承温度异常,必要时需挑选大游隙C3组轴承。

2.1.2 端盖轴承室的影响因素及工艺改进

端盖轴承室是影响电机轴承正常运行状态的关键部位,它的基本尺寸、圆柱度、粗糙度,与电机的机械性能(机械耗、噪声、轴承温度)有直接关系。通常采用常规的车削加工方法,因装夹力的影响、设备精度等因素,精车后内圆粗糙度仅能达,圆柱度公差保证图纸相当吃力。因操作者加工习惯问题,轴承室总往下差加工;加上铸件内应力及装夹应力的影响,端盖轴承室加工后应力释放变形,造成轴承室尺寸变小。按照隔爆型电机要求,必须对壳体零部件进行水压试验,不当的压紧方式、试验后工件内应力释放造成的局部变形,也会造成轴承室尺寸变化。

为可靠的提高轴承室的加工精度和形位公差,可以推广应用滚压工艺。该工艺利用超高精度内径滚压头,在端盖精车后对轴承室部位进行光整加工,可以显著的提高尺寸精度和形状精度,通常在摇臂钻床或卧式车床上进行。在实际生产中,采用轴承室滚压工艺后的端盖轴承室尺寸公差值均满足图纸要求、消除了不良习惯对工件精度的影响,并且尺寸公差带压缩,尺寸稳定性提高。轴承室圆柱度明显提高,公差值进一步减小,滚压后粗糙度均达到以上。总之,通过工艺改进,可以稳定并提高轴承室加工质量,效果良好。

2.1.3 转子轴承台的质量控制

轴承的内圈与轴承台的配合通常为小过盈,按照有关标准为基轴制,当设计的轴承台尺寸确定后,稳定的控制转子轴承台的尺寸及形位公差成为保证装配质量的关键。转子通常采用磨床加工,在工艺方法及设备方面容易保证轴承台部位的尺寸及形位公差;利用质量分析工具,表1列出了主要影响工序质量稳定的因素。

表1 影响工序质量稳定的因素

对照分析表,对一层因素中的设备、方法、工件、人员等,均可通过调整、检查、更换来解决(见相应的解决方案)。但在测量方面,需要认真策划。对测量过程进行不确定度评定,以确定在测量方面能否有效的满足质量要求,然后根据评定结果,对影响不确定度的因素进行分析,减少各分量值,以保证Z终的测量过程满足工序对产品质量的要求,必要时配备更高精度的测量设备、改进测量方法等。

2.2 润滑脂的选择及使用

对轴承工作的影响因素除了有效游隙,还有润滑脂的选择与加入量;润滑脂的作用是在滚动体与滚道之间产生润滑油膜,以减小滚动摩擦系数,进而减小摩擦损耗及轴承发热,并可防止生锈、腐蚀等。轴承在高速旋转时,由于轴承自身的滚动摩擦及润滑剂的搅拌产生的热量,使轴承温度迅速升高。润滑脂的选择与加入量至关重要,同时还包括润滑脂的使用与保养等。

2.2.1 润滑脂的选择方法

通常根据dn值,选择滚动轴承润滑材料。dn值<300000~350000时用润滑脂润滑。

dn值=轴承内径(mm)×转速(r/min)(直径大于65mm时)。

dn值=轴承内外径平均值(mm)×转速(r/min)(直径小于65mm时)。

不同的轴承类型、结构选用不同的润滑脂种类:高速轴承选用基础油粘度低、稠度大润滑脂;高负荷时,选择极压润滑脂;轴承中等负荷,则选择耐磨润滑脂;轴承保持架含铜等有色金属,避免用含硫、磷添加剂的润滑脂。

2.2.2 润滑脂的注入量

1)轴承润滑脂加入量的一般原则:普通轴承装到内腔全部空间的1/2~3/4。水平轴承填充:2/3~3/4;垂直安装的轴承:1/2(上侧),3/4(下侧);在易污染环境、低速或中速,要全部填满。

2)准确的计算参考如公式(1):

估算填充量的公式:(不考虑轴承类型)

Q=0.005×D×B或Q=0.01×d×B (1)

Q—填充量,g

D—轴承外径,mm

d—轴承内径,mm

B—轴承宽度,mm

3)可以利用定量注脂机定量控制加注量,能方便地控制注脂量;采用注脂机加油具有定量准确、速度快、加油脂均匀、改善劳动条件、洁净等优点。

2.2.3 润滑脂使用过程中注意清洁,对不同牌号润滑脂不能混合使用。

2.3 隔爆零部件因误差累积产生相擦

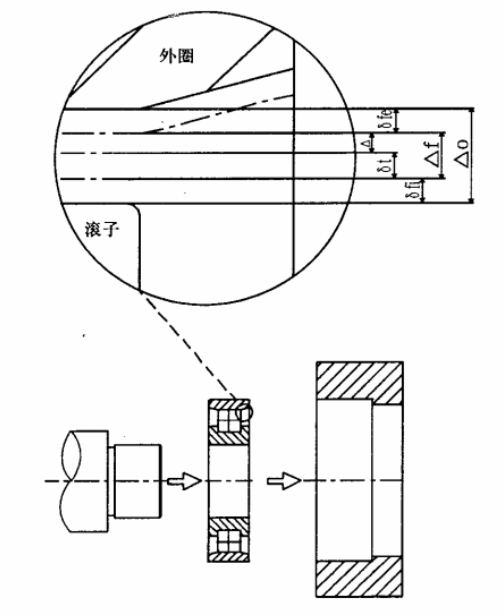

对隔爆电机来说,轴贯通部位各零部件的配合间隙及长度必须符合GB3836.2-2000爆炸性气体环境用电气设备 第2部分隔爆型“d”中的相关要求。以轴贯通的隔爆接合面为例分析(见图2),隔爆面长度为25mm、IIB类产品,此间隙理论Z大值为0.2mm;而在实际生产中影响此配合间隙的主要因素有:

1)定子两端止口中心存在同轴度误差。按照通常的四次车加工,精车坐胎工艺,此形位公差的保证值一般在φ0.1~0.15mm。

2)内盖加工时,止口与内圆存在同轴度误差,一般在0.05~0.1mm。

3)端盖(轴承套)止口与轴承室存在同轴度误差,此误差较小,一般在0.01mm以下。

1.定子;2.转子;3.端盖;4.轴承;5.内盖

图2 隔爆接合面

4)轴承径向游隙,与轴承的规格、游隙系列有关,如6324/C3组,径向游隙在0.05~0.08mm。

5)转子两端轴承台存在同轴度误差,此误差较小,一般在0.01mm以下,项1~5的形位误差累积范围在φ0.22~0.35mm,再加上尺寸精度误差,可能造成偏差超过隔爆间隙要求,引起零部件相擦。解决方案是:

1)改进机座加工工艺,精车时坐胎间隙不能大于0.05mm。

2)内盖加工时尽可能一次装夹完成止口与内圆加工,必要时采用坐胎车加工以减小形位误差。

3)轴贯通部分的隔爆件采取压缩公差带方法,增大配合间隙。

2.4轴承本身质量问题

在轴承制造、装配、运输过程中,可能会因多种因素造成轴承滚道剥离、卡伤、破损、压痕、异常磨损、烧结、电蚀、锈腐蚀等;装配过程中如用力不均或用户使用不当,也可能会引起保持架发生变形,增加它与滚动体之间的摩擦,甚至使某些滚动体卡死不能滚动,有可能造成保持架与内外圈发生摩擦等。解决此类问题的办法是严格遵守轴承使用、保养要求,遵守工艺操作要求。

2.5 其它零部件发热对轴承的影响

电机将电能转化为机械能,过程中必然因各种损耗产生热量,即通常关注的电机五大损耗。电机内外风路将热量散失一部分,其中部分热量通过机壳、端盖、转轴等传导给轴承,也会造成轴承温度上升。此类问题需通过电磁优化设计、加强过程控制、增大风压、风量、增大散热接触面积等方法解决。电机温升是电机性能的另一重要考核指标,在此不再详述。

2.6 散热方面

低压中小型电机多采用自扇冷却,变频电机多采用强迫通风机,电机的结构决定了风扇端轴承散热效果好,电机轴伸端由于风扇较远,特别是带法兰安装电机,风更不易到达轴承部位,不利于通风散热,因此轴伸端轴温高现象较多。解决方案有加装导流罩、更换大流量风扇等,如果结构设计许可,也可采用水冷端盖来增强轴承部位的传导散热,经生产验证有一定的效果。

3 结束语

从生产实践来看,严格的控制轴承的有效游隙是解决轴承温高的Z有效措施。从制造过程方面来说,须对影响轴承温度的关键因素进行控制,主要包括端盖轴承室的制造工艺方法改进、转子轴承台的质量控制等,对其他的方面也需采取一定的措施改善,才能保证批量生产的防爆电机工作时轴承温度稳定,进而提高其运行稳定性。采用先进的工艺技术及可靠的质量控制手段,为产品的质量稳定提供强有力的技术支持,是制造一流产品的基础条件。

参考文献

[1]GB3836.2-2000,爆炸性气体环境用电气设备第2部分:隔爆型“d”[S].

[2]潘成林.实用中小型电机手册[M].上海:上海科学技术出版社,2007.

来源:《电气防爆》

010-58202838

010-58202838